Hersteller und Verarbeiter von Sperrholz

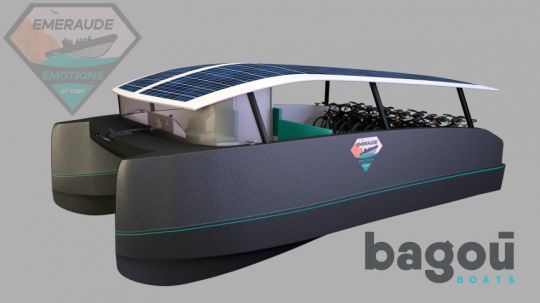

Malvaux Marine verfügt über jahrzehntelange Erfahrung in der Verwendung von Sperrholz für den Bootsbau. Die Gruppe ist einerseits über ihre Einheit Malvaux Origin Hersteller von Sperrholzplatten. Sie verfügt über eine Reihe von Produkten aus Marine- oder CTBX-Sperrholz, die aus verschiedenen PEFC-zertifizierten Holzarten hergestellt werden TM und FSC ® das Unternehmen verarbeitet Holz, vor allem Pappel, Birke, Okoumé und Käse. Über seine Fabriken Malvaux Manufactures (ehemals ST Bois, Naviline und Barbeau), die Holz, aber auch alle Arten von Nichteisenmaterialien zuschneiden und bearbeiten, ist er auch als Verarbeiter tätig. Mit seinen Fräswerkzeugen kann er 3D-Teile für spezielle Bootselemente wie den Bug oder Anhängsel herstellen.

Während der gesamten Herstellung des Sperrholzbootes begleitet Malvaux Marine seine Kunden, um die Montagearbeit und die Produktionskosten zu optimieren.

Den Entwurf des Schiffes begleiten

Die Arbeit beginnt, wenn die Dateien vom Schiffsarchitekten empfangen werden. Die Dateien der Teile werden so umgewandelt, dass sie für die Maschinen verwendbar sind. "Wenn nötig, bearbeiten wir die Dateien nach. Wir können auch Pläne aus 3D- oder 2D-Aufnahmen mit unserem Proliner digitalisieren, mit dem wir Teile mit einem Durchmesser von 10 Metern messen können. Bei Bedarf tauschen wir uns mit der Baustelle und dem Architekten über die Stärken oder die Entwicklungsfähigkeit aufgrund unserer Erfahrungen und der verfügbaren Platten aus. Eventuell auch über die geforderte Qualität des Sperrholzes, ob es für die Schifffahrt geeignet ist oder nicht", erklärt Cyril Baudu, Geschäftsträger für die Schifffahrt.

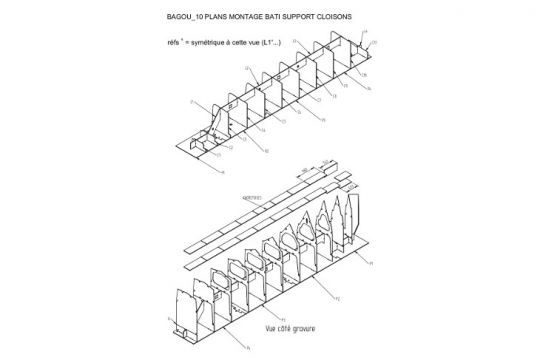

Werkzeug zeichnen

In vielen Fällen sehen die Architekten nicht die Werkzeuge für den Zusammenbau des Bootes vor. Die Spezialisten von Malvaux Marine entwerfen dann eine Puppe, mit der die Sperrholzspanten des Bootes leicht montiert werden können. Eine Baustelle, die aus 19 mm dicker Spanplatte zugeschnitten ist, wird entworfen, um die Arbeit und die Bewegung der Arbeiter zu erleichtern, indem die Verkeilungen der Teile in 3D antizipiert werden.

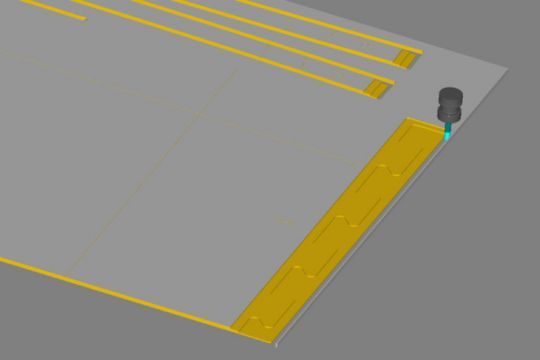

Digitaler Scarf für das Zusammensetzen von Bordüren

Es folgte die Zeichnung der digitalen Skalpelle für die Montage der großen Paneele, die aus mehreren Teilen gefertigt wurden. Das von den Teams von Malvaux Marine gezeichnete Fugenbild wird von der Werft bestätigt. "Der digitale Scarf ist mechanisch genauso stark wie der herkömmliche Scarf, ermöglicht aber die Verkeilung in beide Richtungen, längs und quer. Nach der Validierung werden die Werkzeuge eingestellt, um sicherzustellen, dass sie das richtige Spiel haben, damit die Teile gut montiert werden können", erklärt Cyril Baudu.

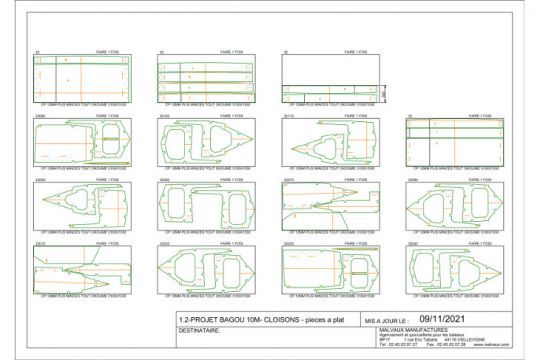

Zuschnitt und Versand des Bootsbausatzes

Nun kommt der wichtigste Schritt: das Zuschneiden der Platten. Nachdem alle Teile zugeschnitten sind, werden die Platten aus den Resten wieder zusammengesetzt, um sie beim Transport besser zu verkeilen und Beschädigungen zu vermeiden. Die Reste können für die Herstellung von Kleinteilen und zum Verkeilen beim Bau des Bootes verwendet werden.

Der Bausatz wird mit einem Montageplan und einer Stückliste geliefert. Der Zusammenbau ist dann übersichtlich, und bei Bedarf steht das Team von Malvaux Marine für Erklärungen zur Verfügung.