Kohlenstoff mechanisch recyceln

Benjamin Saada, der seit seinem Abschluss an der Ecole des Mines in der Verbundwerkstoffindustrie tätig ist, gründete 2011 das Unternehmen Expliseat mit, das den damals als leichtesten Flugzeugsitz der Welt geltenden Sitz entwickelt hatte. Er interessierte sich logischerweise für das Recycling von Kohlefasern und stellte fest, dass die bestehenden Lösungen hauptsächlich durch Pyrolyse oder Solvolyse erfolgten. "Diese Lösung stößt mehr CO2 aus als die Herstellung von Frischfasern und 80 % der Reststücke landen immer noch auf Deponien oder in der Müllverbrennung", bedauert er.

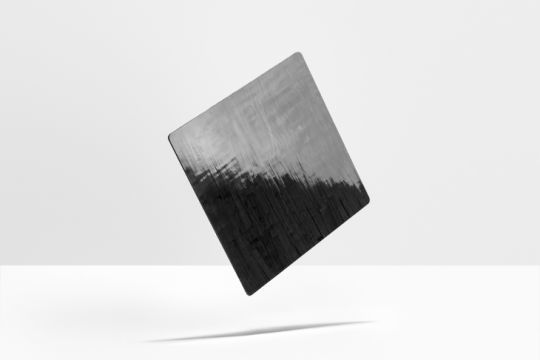

Im Oktober 2020 startet er Fairmat, um in Forschung und Entwicklung eine Lösung für den Umgang mit diesen Kohlefaserabfällen zu finden. Das Verfahren führt zu einer vollständig mechanischen, hauptsächlich kalten Verarbeitung, bei der die Fasern mit höchster Präzision geschnitten werden. Dadurch bleiben die mechanischen Hochleistungseigenschaften erhalten. "Die Biege- und Festigkeitskurven liegen deutlich über dem Durchschnitt von recycelten Materialien", erläutert Benjamin Saada.

Maßgeschneiderte Materialien als Ersatz für Glasfasern

Die wiedergewonnenen Elemente werden dann robotergesteuert unter Zugabe von jungfräulichem Harz zusammengesetzt. Fairmat optimiert so die Positionierungen und erhält ein maßgeschneidertes Produkt, das den Anforderungen des Kunden hinsichtlich der mechanischen Leistung entspricht.

Die Oberflächen, ob lackiert oder glänzend, werden vom Kunden ausgewählt.

Die Anwendungen sind vielfältig, in der Möbelindustrie oder im Bereich der sanften Mobilität, z. B. als Kisten für Cargo-Fahrräder, oder für Anwendungen in Elektrofahrzeugen. "Im Wassersport kann man sich zum Beispiel Decks mit Fairmat-Materialien vorstellen. Das Gewicht ist ein echtes Thema in der Schifffahrt. Wir konkurrieren nicht mit Kohlenstoff, aber wir können Glasfaser ersetzen, dank niedriger Kosten, der Energiebilanz und unseres kurzen Kreislaufs auf der Grundlage lokaler Abfälle. Wir können bis zu 30 % billiger und doppelt so leicht wie Aluminium sein", betont der Gründer von Fairmat"

Industrialisierung im Gange

Vereinbarungen mit großen Akteuren in der Herstellung von Verbundwerkstoffen wie Hexcel oder mit Herstellern der Luft- und Raumfahrtindustrie zur Rückgewinnung von Material ermöglichen es Fairmat, seine Entwicklung zu beschleunigen. Eine neue Fabrik in Bouguenais nahm die Produktion auf, um den Übergang zur industriellen Phase einzuleiten. Sie sollte schließlich in der Lage sein, 5000 Tonnen Material pro Jahr zu produzieren.